信息来源:k8凯发旗舰 | 发布时间:2025年09月23日

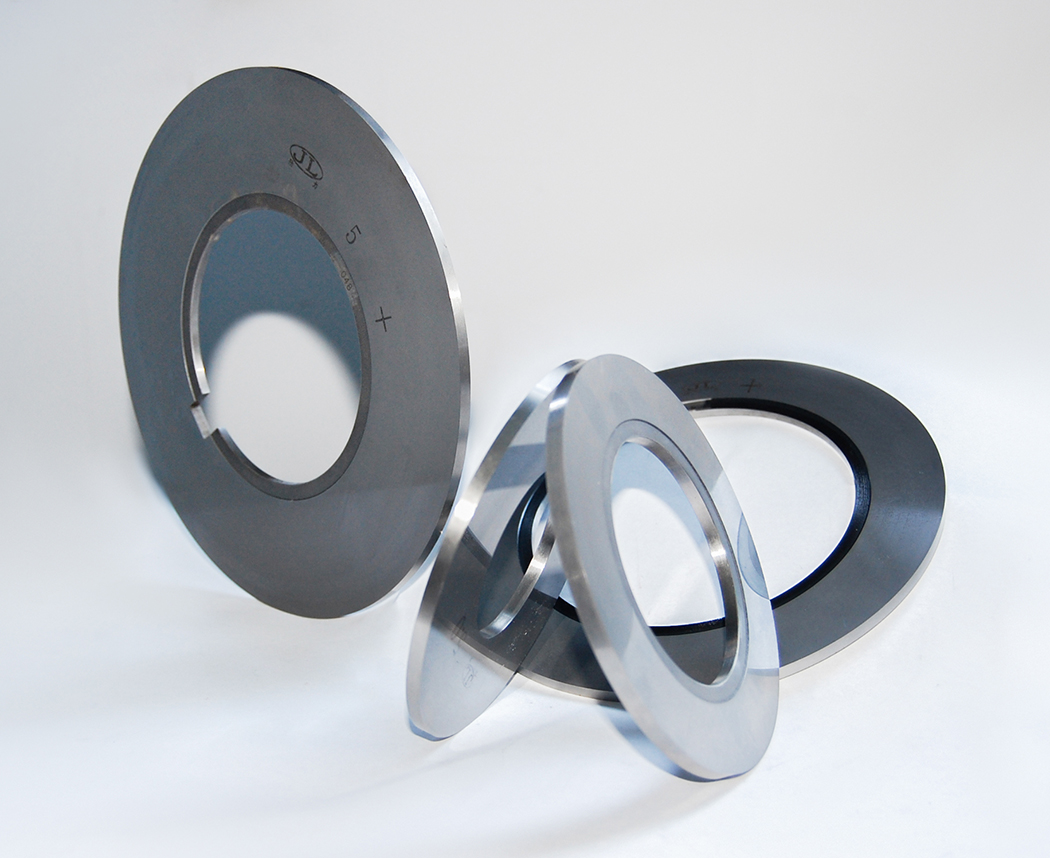

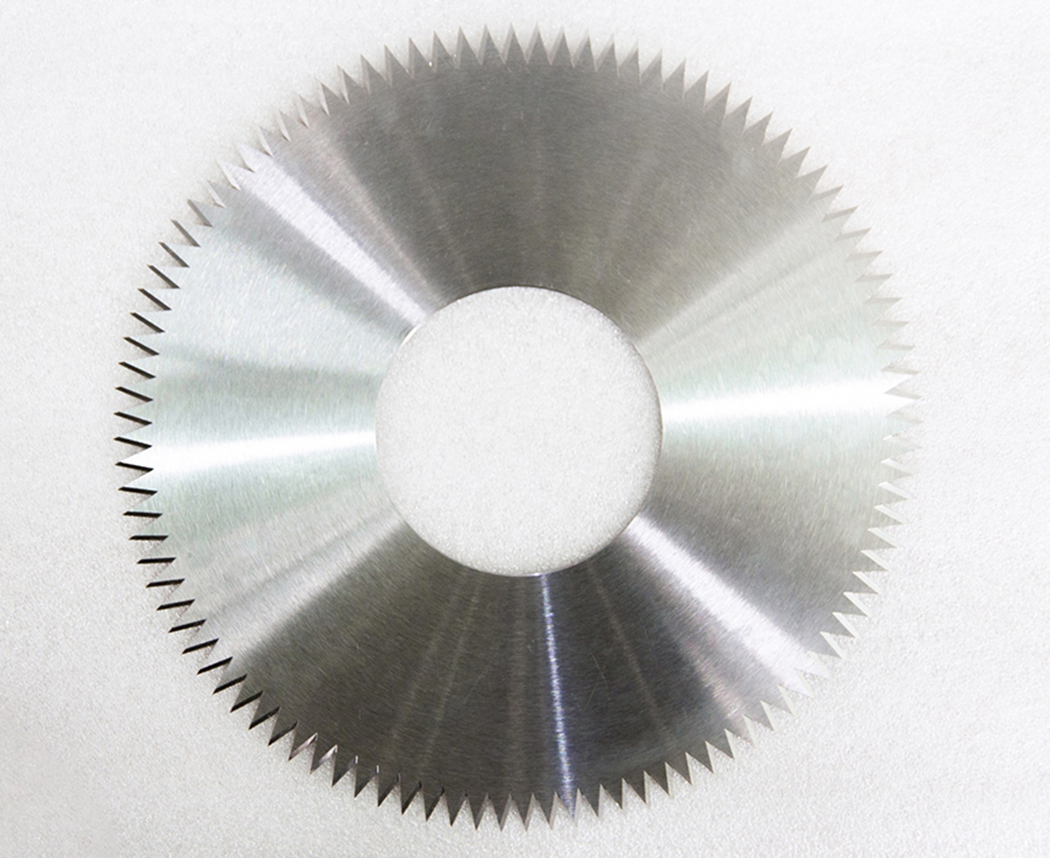

高速钢成型刀(high-speed steel forming tool,简称 hss 成型刀)是一种以高速钢(hss)为核心材质、专为 “复杂形状工件一次性加工” 设计的切削刀具,广泛应用于机械制造中的车削、铣削、刨削等加工场景。其核心特点是 “材质韧性与切削性能兼顾”“可定制化匹配工件形状”,能替代多次普通切削工序,直接加工出具有特定轮廓(如台阶、圆弧、凹槽、螺纹等)的工件,大幅提升加工效率与精度。

一、核心定义:为什么叫 “高速钢成型刀”?

从名称可拆解其关键属性,理解它与普通刀具的本质区别:

材质:高速钢(hss)—— 决定切削性能的核心高速钢(如 w18cr4v、w6mo5cr4v2 等牌号)是一种含钨、铬、钒等合金元素的高合金工具钢,其核心优势是高温硬度高(在 600-650℃的切削温度下,硬度仍能保持 hrc60 以上,远超普通碳素工具钢的 200-300℃耐受极限)、韧性好(不易崩刃,适合断续切削或加工硬度较高的材料),这让它能应对中高强度金属(如 45# 钢、不锈钢、铸铁)的切削需求,且使用寿命比普通刀具长 3-5 倍。

功能:成型切削 —— 决定加工效率的关键普通刀具(如普通车刀、铣刀)的切削刃多为 “单一形状”(如平面、直线),需多次调整刀具角度、走刀路径才能加工出复杂工件(例如加工一个 “带圆弧台阶的轴类零件”,普通刀具需先车外圆、再车台阶、铣圆弧,至少 3 道工序);而高速钢成型刀的切削刃形状与工件轮廓完全匹配(提前按工件图纸定制),一次装夹即可完成多道工序的切削(上述轴类零件用成型刀加工,1 道工序即可成型),因此也被称为 “复合成型刀” 或 “专用成型刀”。

二、3 大核心特点:适配复杂加工场景的关键优势

高速钢成型刀能在机械加工中广泛应用,源于其在 “效率、精度、适用性” 上的独特优势,具体如下:

加工效率高:“一次成型” 替代 “多次切削”核心逻辑是 “减少工序与装夹次数”—— 工件每多一次装夹,不仅增加操作时间,还可能因 “装夹误差”(如工件定位偏移)降低精度。高速钢成型刀通过 “定制化切削刃”,将原本需 2-5 道的工序压缩为 1 道,加工效率提升 2-5 倍。示例:加工 “带梯形螺纹的螺栓”,普通刀具需先车外圆、再车螺纹(至少 2 道工序);而高速钢梯形螺纹成型刀可一次完成 “外圆 螺纹” 的切削,单件加工时间从 10 分钟缩短至 3 分钟。

加工精度稳定:避免 “多次装夹误差”机械加工中,“多次装夹” 是精度偏差的主要来源(如第一次装夹车外圆后,第二次装夹可能因工件轻微偏移,导致后续加工的台阶与外圆不同心)。高速钢成型刀通过 “一次装夹、一次切削”,直接保证工件各部位的相对精度(如台阶高度差、圆弧半径公差),精度可稳定控制在 it8-it10 级(普通多次切削精度多为 it11-it13 级),尤其适合对 “轮廓一致性” 要求高的批量生产(如汽车配件、农机零件)。

材质韧性好:适配多种难加工场景相比脆性更高的硬质合金成型刀(虽硬度更高,但受冲击易崩刃),高速钢成型刀的韧性优势显著,能应对两类复杂加工场景:

断续切削:加工表面有槽、缺口的工件(如带键槽的轴)时,切削刃会反复 “切入 - 切出”,承受冲击载荷,高速钢的韧性可避免崩刃;

加工中低硬度材料:对 45# 钢(硬度 hb200-250)、灰铸铁(hb180-220)等材料,高速钢的切削刃磨损更慢,且无需高频更换刀具(硬质合金刀在加工软材料时易 “粘刀”,反而寿命缩短)。

三、适用场景与局限性:明确其 “能做什么、不能做什么”

1. 核心适用场景

批量加工复杂轮廓工件:如汽车变速箱齿轮轴(带多台阶、圆弧)、农机犁刀(带特定刃口曲线)、家电配件(带凹槽的金属外壳)等,需保证 “多件一致性” 且追求效率;

中低硬度金属加工:加工硬度≤hb300 的材料(如 45# 钢、20# 钢、灰铸铁、铝合金),高速钢的韧性与切削性能平衡好;

断续切削或轻型切削:如加工带孔、带槽的轴类零件,或小直径(≤50mm)工件的成型。

2. 主要局限性

不适用于高硬度材料:加工硬度>hrc30 的材料(如淬火钢、高速钢本身)时,高速钢的切削温度会超过耐受极限,刀具磨损极快(需换硬质合金或陶瓷成型刀);

加工效率低于硬质合金刀:在连续切削高硬度材料(如不锈钢 304)时,硬质合金成型刀的切削速度(可达 100-150m/min)远高于高速钢成型刀(仅 30-60m/min),批量生产时效率差距明显;

定制成本高:每款成型刀需按工件轮廓单独设计、磨削,单件定制成本比普通刀具高 5-10 倍,不适合小批量(<100 件)或多品种试产场景。